අභ්යන්තර නූල් සැකසීම සඳහා පොදු මෙවලමක් ලෙස, ටැප් හැඩය අනුව සර්පිලාකාර කට්ට ටැප්, එජ් ඩිප් ටැප්, ස්ට්රයිට් ගෲව් ටැප් සහ පයිප්ප ත්රෙඩ් ටැප් ලෙස බෙදිය හැකි අතර මෙහෙයුම් පරිසරය අනුව අතින් ටැප් සහ මැෂින් ටැප් ලෙස බෙදිය හැකිය. , සහ පිරිවිතරයන්ට අනුව මෙට්රික් ටැප්, ඇමරිකන් ටැප් සහ බ්රිතාන්ය ටැප් ලෙස බෙදිය හැකිය.ටැප් කිරීමේදී භාවිතා කරන ප්රධාන සැකසුම් මෙවලම් ද ටැප් වේ.ඉතින් ටැප් එක තෝරා ගන්නේ කෙසේද?ඔබට නිවැරදි ටැප් එක තෝරා ගැනීමට උදවු කිරීමට මම අද ඔබ සමඟ ටැප් තේරීමේ මාර්ගෝපදේශයක් බෙදා ගනිමි.

වර්ගීකරණය තට්ටු කරන්න

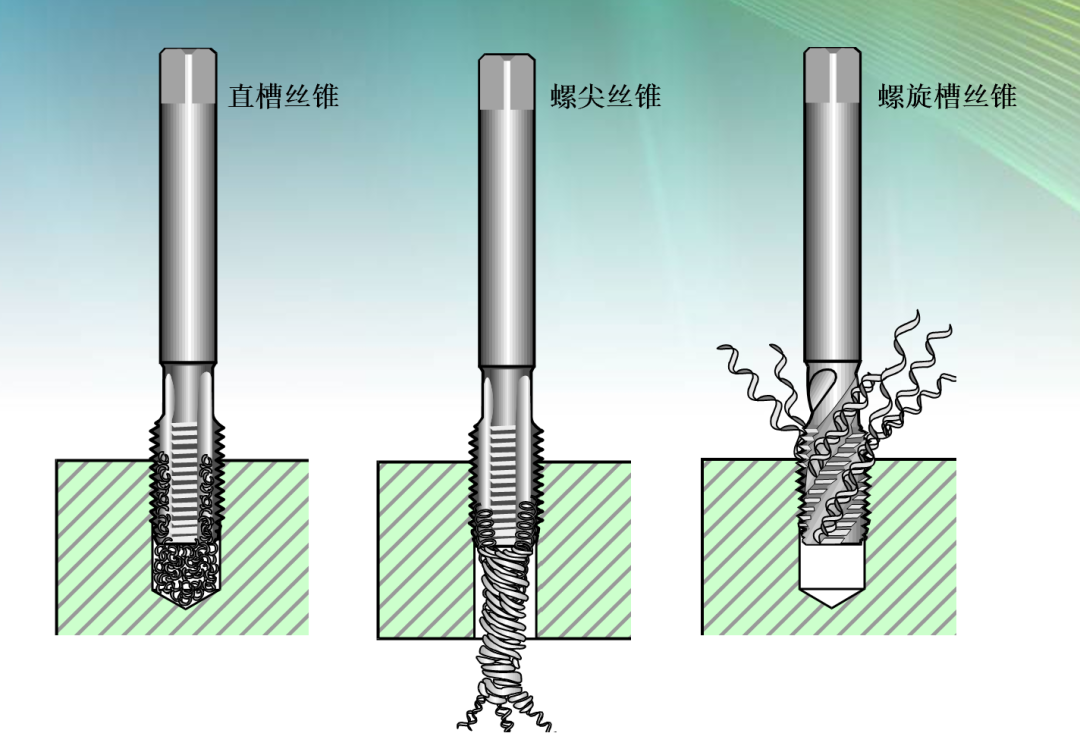

A. කැපුම් කරාම

1, සෘජු ස්ලට් ටැප්: හරහා සිදුරු සහ අන්ධ සිදුරු සැකසීම සඳහා භාවිතා කරයි, ටැප් ස්ලට් තුළ යකඩ ගොනු කිරීම් පවතී, සැකසූ නූල්වල ගුණාත්මක භාවය ඉහළ නැත, අළු වාත්තු යකඩ වැනි කෙටි චිප් සැකසීමේදී බහුලව භාවිතා වේ. මත.

2, සර්පිලාකාර කට්ට ටැප්: ත්රිමාණ අන්ධ සිදුරු සැකසීමට වඩා අඩු හෝ සමාන සිදුරු ගැඹුර සඳහා භාවිතා කරයි, සර්පිලාකාර වලක් විසර්ජනය දිගේ යකඩ ගොනු කිරීම, ඉහළ නූල් මතුපිට ගුණාත්මකභාවය.

10~20° සර්පිලාකාර කෝණ ටැප් 2D ට වඩා අඩු හෝ සමාන නූල් ගැඹුරකින් සැකසිය හැක;

28~40° හෙලික්සීය කෝණ ටැප් එකට නූල් ගැඹුර ත්රිමාණයට වඩා අඩු හෝ සමාන ලෙස සැකසිය හැක;

50° සර්පිලාකාර කෝණ ටැප් එක නූල් ගැඹුර 3.5D ට වඩා අඩු හෝ සමාන ලෙස සැකසීමට භාවිතා කළ හැක (විශේෂ සේවා කොන්දේසි යටතේ 4D).

සමහර අවස්ථාවලදී (දෘඩ ද්රව්ය, විශාල දත් තණතීරුව, ආදිය), වඩා හොඳ ඉඟි ශක්තිය ලබා ගැනීම සඳහා, සිදුරු හරහා සැකසීමට සර්පිලාකාර වලක් ටැප් භාවිතා කරනු ලැබේ.

3, ඉස්කුරුප්පු ඇණ ටැප්: සාමාන්යයෙන් භාවිතා කළ හැක්කේ සිදුර හරහා, දිග විෂ්කම්භය අනුපාතය 3D~ 3.5D දක්වා, යකඩ චිප් පහළ විසර්ජනය, කැපුම් ව්යවර්ථය කුඩා ය, නූල් මතුපිට ගුණාත්මක භාවය ඉහළ ය, දාරය ලෙස ද හැඳින්වේ dip tap හෝ tip tap.

කපන විට, සියලු කැපුම් කොටස් විනිවිද යන බව සහතික කිරීම අවශ්ය වේ, එසේ නොමැති නම් දත් කඩා වැටීමක් සිදුවනු ඇත.

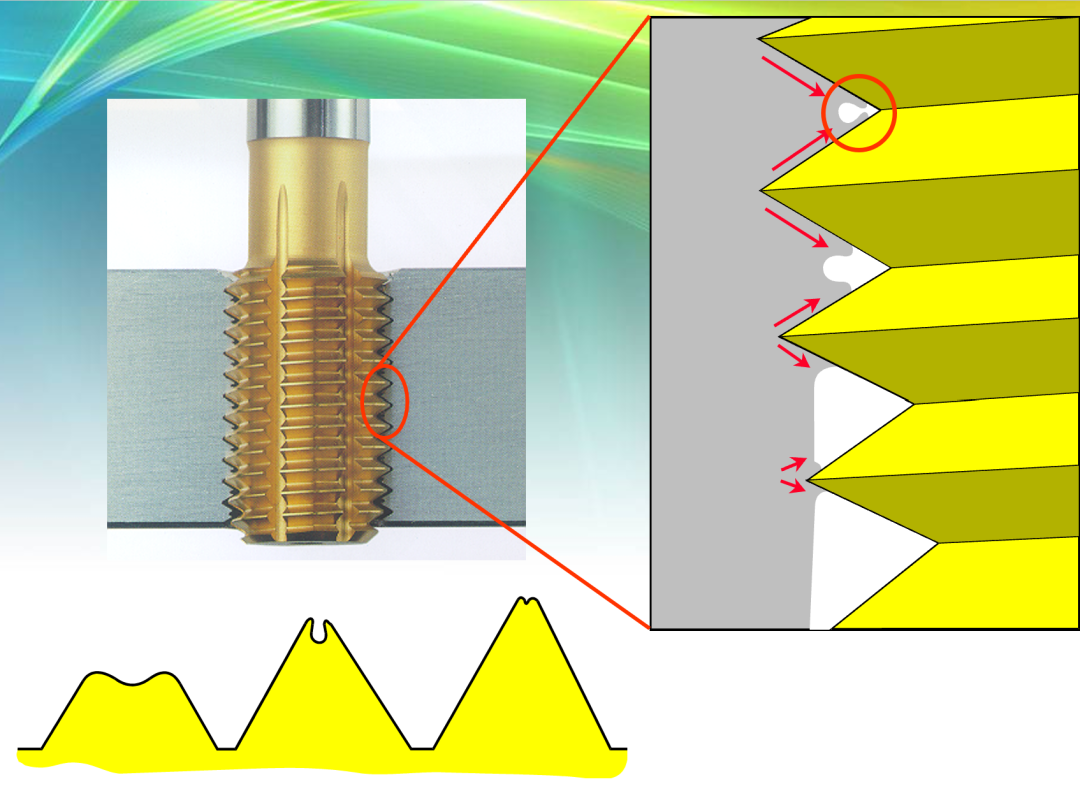

B. Extrusion tap

එය සිදුරු සහ අන්ධ සිදුර හරහා සැකසීම සඳහා භාවිතා කළ හැකි අතර, ද්රව්යයේ ප්ලාස්ටික් විරූපණය හරහා දත් හැඩය සෑදීමට සහ ප්ලාස්ටික් ද්රව්ය සැකසීම සඳහා පමණක් භාවිතා කළ හැකිය.

එහි ප්රධාන ලක්ෂණ:

1, නූල් සැකසීම සඳහා වැඩ කොටසෙහි ප්ලාස්ටික් විරූපණය භාවිතා කිරීම;

2, ටැප් එකේ හරස්කඩ ප්රදේශය විශාලයි, ඉහළ ශක්තියක්, කැඩීමට පහසු නැත;

3, කැපුම් ටැප් එකට වඩා කැපුම් වේගය වැඩි වන අතර, ඒ අනුව ඵලදායිතාව ද වැඩි දියුණු වේ;

4, සීතල නිස්සාරණය සැකසීම හේතුවෙන්, පිරිසැකසුම් කිරීමෙන් පසු නූල් මතුපිට යාන්ත්රික ගුණ වැඩි දියුණු වේ, මතුපිට රළුබව ඉහළ ය, නූල් ශක්තිය, ඇඳුම් ප්රතිරෝධය, විඛාදන ප්රතිරෝධය වැඩි දියුණු වේ;

5, චිප් සැකසුම් නැත.

අවාසි වන්නේ:

1, ප්ලාස්ටික් ද්රව්ය සැකසීම සඳහා පමණක් භාවිතා කළ හැකිය;

2. ඉහළ නිෂ්පාදන පිරිවැය.

ව්යුහාත්මක ආකාර දෙකක් තිබේ:

1, අන්ධ සිදුරු සිරස් එකතු කිරීම සඳහා පමණක් තෙල් වලක් නිස්සාරණ ටැප් භාවිතා නොවේ;

2, තෙල් වලක් නිස්සාරණය ටැප් සමග සියලු වැඩ තත්ත්වයන් සඳහා සුදුසු වේ, නමුත් නිෂ්පාදනයේ දුෂ්කරතාවය නිසා සාමාන්යයෙන් කුඩා විෂ්කම්භය ටැප් තෙල් වලක් නිර්මාණය නොවේ.

ටැප් වල ව්යුහාත්මක පරාමිතීන්

A. හැඩය සහ ප්රමාණය

1. සම්පූර්ණ දිග: විශේෂ දිගු කිරීම අවශ්ය වන සමහර සේවා කොන්දේසි කෙරෙහි අවධානය යොමු කළ යුතුය

2. Slot දිග: on

3. හසුරු පැත්ත: වර්තමානයේ, හැන්ඩ්ල් පැත්තේ පොදු සම්මතය වන්නේ DIN(371/374/376), ANSI, JIS, ISO, ආදිය, තෝරාගැනීමේදී, ටැපිං ටූල් හසුරුව සමඟ ගැළපෙන සම්බන්ධතාවය කෙරෙහි අවධානය යොමු කළ යුතුය.

B. නූල් කොටස

1, නිරවද්යතාවය: තෝරා ගැනීමට නිශ්චිත නූල් ප්රමිතිය අනුව, මෙට්රික් නූල් ISO1/3 මට්ටම ජාතික සම්මත H1/2/3 මට්ටමට සමාන වේ, නමුත් නිෂ්පාදකයාගේ අභ්යන්තර පාලන ප්රමිතීන් කෙරෙහි අවධානය යොමු කළ යුතුය.

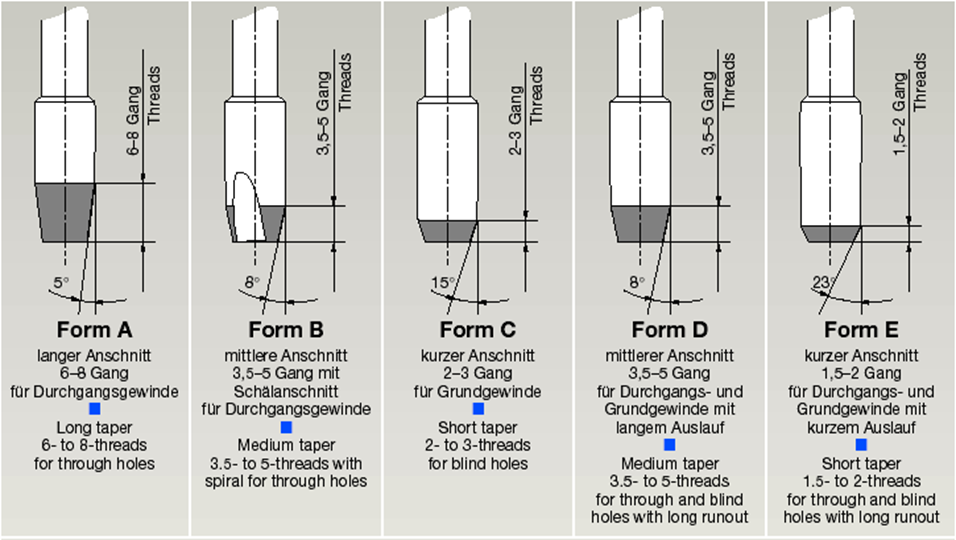

2, කැපුම් කේතුව: ටැප් එකේ කැපුම් කොටස, අර්ධ ස්ථාවර මාදිලියක් පිහිටුවා ඇත, සාමාන්යයෙන් කැපුම් කේතුව දිගු වන අතර, ටැප් එකේ ආයු කාලය වඩා හොඳය.

3, නිවැරදි කිරීමේ දත්: සහායක සහ නිවැරදි කිරීමේ කාර්යභාරය ඉටු කරයි, විශේෂයෙන් තට්ටු කිරීමේ පද්ධතියේ ස්ථායී නොවන සේවා කොන්දේසි, වැඩි නිවැරදි කිරීම් දත්, තට්ටු කිරීමේ ප්රතිරෝධය වැඩි වේ.

C. චිප් ඉවත් කිරීමේ අගල

1, කට්ට වර්ගය: සාමාන්යයෙන් එක් එක් නිෂ්පාදකයාගේ අභ්යන්තර රහස් සඳහා යකඩ ගොනු සෑදීමට සහ විසර්ජනයට බලපායි.

2. ඉදිරිපස කෝණය සහ පසුපස කෝණය: ටැප් තියුණු වන විට, කැපුම් ප්රතිරෝධය සැලකිය යුතු ලෙස අඩු කළ හැකි නමුත්, දත් කෙළවරේ ශක්තිය සහ ස්ථාවරත්වය අඩු වේ.පසුපස කෝණය යනු සවල ඇඹරීමේ පසුපස කෝණයයි.

3, තව් ගණන: තව් ගණන කැපුම් දාර ගණන වැඩි කරයි, ටැප් ආයු කාලය ඵලදායී ලෙස වැඩිදියුණු කළ හැකිය;නමුත් චිප් ඉවත් කිරීමේ අවාසිය තුළ, චිප් ඉවත් කිරීමේ අවකාශය සම්පීඩනය කරනු ඇත.

පසු කාලය: සැප්-14-2022